Уплотнения для гидроцилиндров

- доля

- Источник

- Hydraulic & Pneumatic

- Время выпуска

- 2020/1/7

Резюме

Необходимость проектирования и производства цилиндров с превосходными уплотняющими характеристиками и повышенной надежностью возрастала. В этой статье представлен обзор гидравлических цилиндров, а также различные типы гидравлических уплотнений для спецификации.

Уплотнения для гидроцилиндров

Тип цилиндра и применение, для которого он используется, являются двумя основными критериями при выборе соответствующих уплотнений и направляющих. Приложения называются легкими, средними или тяжелыми. Уровни нагрузки обычно характеризуются следующими критериями:

Цилиндры малой грузоподъемности используются для стационарного оборудования в заводских условиях и характеризуются давлением в системе до 160 бар (2300 фунтов на кв. дюйм) и температурой до 70°C (160°F).

Цилиндры средней мощности часто используются в сельскохозяйственной внедорожной технике с системным давлением до 250 бар (3625 фунтов на кв. дюйм) и температурой до 90°C (195°F).

Цилиндры для тяжелых условий эксплуатации используются во внедорожной землеройной, горнодобывающей и лесозаготовительной технике и характеризуются давлением в системе до 400 бар (5800 фунтов на кв. дюйм) или выше и температурой, превышающей 90°C (195°F), а иногда и до 110°С. °С (230°F).

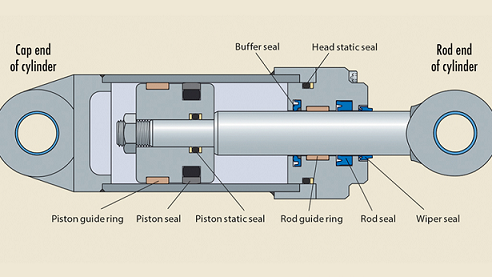

Уплотнения гидравлического цилиндра

Уплотнения гидроцилиндра используются для герметизации отверстий между различными компонентами гидроцилиндра. Они предназначены для удержания гидравлических жидкостей, исключения твердых или жидких загрязнений и поддержания гидравлического давления. Эти задачи требуют множества различных конструкций уплотнений и функций, повышающих производительность. Материал уплотнения должен соответствовать неровностям металлических поверхностей, чтобы блокировать прохождение жидкости. Чтобы приспособиться к изменениям размера зазора, уплотнение должно быстро расширяться или сжиматься, чтобы следовать изменениям размеров. Наконец, чтобы сопротивляться выдавливанию в зазоры, уплотнение должно иметь достаточный модуль и твердость, чтобы выдерживать напряжение сдвига, создаваемое давлением в системе.

Успешная герметизация предполагает удержание жидкости в гидравлических системах и компонентах, исключая загрязняющие вещества. Поверхности, соприкасающиеся с уплотнением, определяют, какой тип использовать. Поверхность может быть статической или динамической — в движении или без движения. Статические уплотнения обычно используются, когда нет относительного движения между сопрягаемыми поверхностями. Динамические уплотнения противоположны. Они используются, когда есть движение между поверхностями. Это могут быть как возвратно-поступательные, так и колебательные движения.

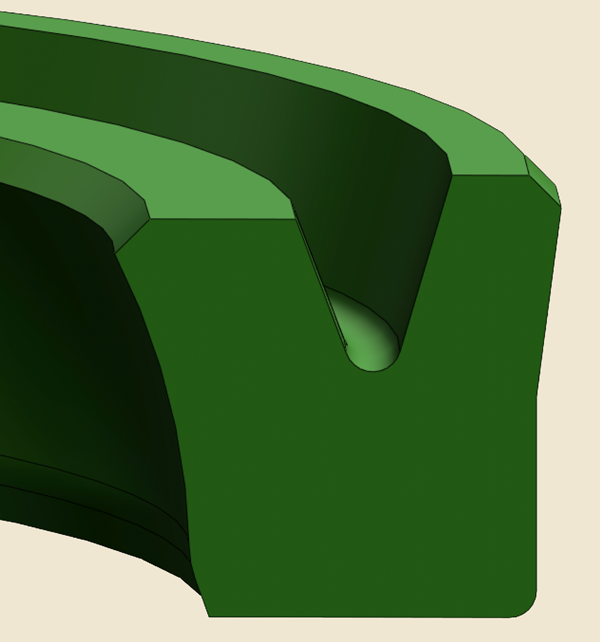

Штоковые и буферные уплотнения

Уплотнения штока и буфера обеспечивают уплотняющий контакт при скользящем движении между головкой блока цилиндров и штоком поршня. В зависимости от применения система уплотнения штока может состоять из уплотнения штока и буферного уплотнения или только из уплотнения штока. Системы уплотнения штока для тяжелых условий эксплуатации обычно состоят из комбинации обоих типов уплотнений. Буферное уплотнение расположено между уплотнением штока и поршнем в головке блока цилиндров.

Уплотнения штока действуют как барьер давления, удерживая рабочую жидкость внутри цилиндра. Они также образуют тонкую смазочную пленку на штоке поршня, которая смазывает уплотнения штока и грязесъемные уплотнения. Смазка также препятствует коррозии поверхности штока поршня. Однако смазочная пленка должна быть достаточно тонкой, чтобы она возвращалась внутрь цилиндра во время обратного хода. Выбор профилей и материалов для системы уплотнения штока является сложной задачей с учетом всех возможных конструкций цилиндров и критериев применения. Штоковые и буферные уплотнения бывают разных профилей и изготавливаются из различных материалов, серий и размеров для различных условий эксплуатации и областей применения.

Буферные уплотнения защищают уплотнения штока, уменьшая величину пиков давления. Резкие пики давления могут возникать из-за внешних сил, действующих на шток поршня, инициируемых жидкостью внутри цилиндра и создающих более высокое давление жидкости в цилиндре. Эти пики давления могут превышать рабочее давление в системе. Буферные уплотнения в сочетании с уплотнениями штока обеспечивают эффективную систему уплотнения штока для цилиндров в тяжелых условиях эксплуатации при высоких температурах и давлениях.

поршневые уплотнения

Уплотнения поршня обеспечивают уплотняющий контакт между поршнем и отверстием цилиндра. Перепад давления, воздействующий на поршень для выдвижения или втягивания штока поршня, может превышать 400 бар (5800 фунтов на кв. дюйм). Давление, действующее на уплотнение поршня, увеличивает контактные силы между уплотнением поршня и поверхностью цилиндра. Следовательно, поверхностные свойства уплотняющих поверхностей имеют решающее значение для надлежащей работы уплотнения.

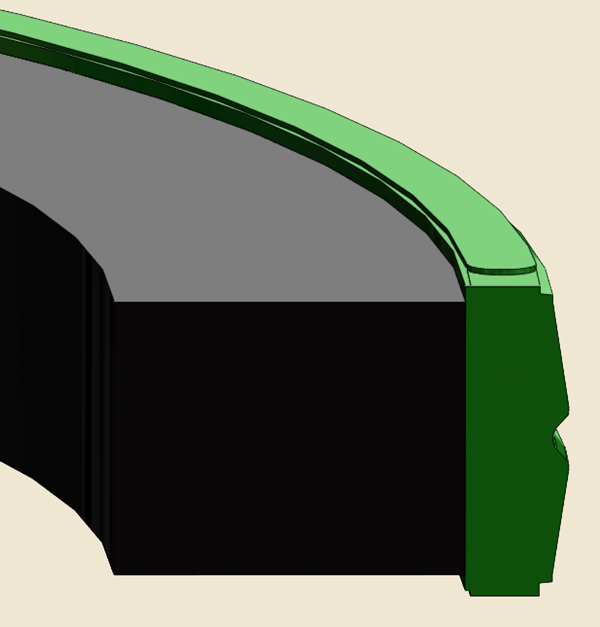

Уплотнения поршня служат в качестве барьера давления и предотвращают прохождение жидкости через поршень, что важно для управления движением цилиндра или сохранения положения в состоянии покоя. Поршневые уплотнения обычно подразделяются на уплотнения одностороннего действия (давление действует только с одной стороны) и уплотнения двойного действия (давление действует с обеих сторон).

Поршневые уплотнения двойного действия имеют симметричный профиль и идентичные уплотнительные функции в обоих направлениях. Обычно поршневые уплотнения двойного действия состоят из скользящего кольца и пружинного элемента. Поскольку цилиндры двойного действия содержат жидкость с обеих сторон поршня, между уплотнением поршня и отверстием цилиндра может быть разрешена относительно толстая смазочная пленка, чтобы свести к минимуму трение и износ.

Поршневое уплотнение одностороннего действия предназначено для цилиндров, в которых давление подается только с одной стороны. Поршень в цилиндрах одностороннего действия может иметь масло только на стороне нагнетания, а противоположная сторона открыта для атмосферы. Следовательно, уплотнение поршня должно оставлять минимальную масляную пленку при прохождении по отверстию цилиндра, поскольку в противном случае транспортировка масла привела бы к утечке наружу.

В цилиндрах одностороннего действия открытый конец может выталкивать воздух и втягивать воздух при возвратно-поступательном движении поршня. Этот воздух может переносить влагу и загрязняющие вещества в цилиндр, что может привести к повреждению уплотнения. Вентиляционные фильтры могут быть установлены на открытой стороне цилиндра, чтобы уменьшить попадание загрязняющих веществ внутрь цилиндра. Отверстие цилиндра также может быть покрыто твердым хромом для предотвращения коррозии.

Грязесъемные уплотнения

Гидравлические цилиндры работают в различных областях применения и в различных условиях окружающей среды, включая воздействие пыли, мусора или внешних погодных условий. Чтобы предотвратить попадание этих загрязняющих веществ в блок цилиндров и гидравлическую систему, на внешней стороне головки блока цилиндров установлены грязесъемные уплотнения (также известные как скребки, исключающие или пылезащитные уплотнения).

Грязесъемные уплотнения обеспечивают герметичный контакт со штоком поршня, когда оборудование неподвижно (статическое, без возвратно-поступательного движения штока) и при использовании (динамическое, возвратно-поступательное движение штока). Без грязесъемного уплотнения втягивающийся шток поршня может занести загрязняющие вещества в цилиндр.

Смазка направляющих и направляющие кольца

Направляющие штока обычно располагаются внутри как штока, так и буферного уплотнения и при сборке должны смазываться той же средой, которая используется в системе. Направляющая должна постоянно получать достаточную смазку и не должна находиться за пределами уплотнения штока. Однако при определенных условиях направляющие с добавлением политетрафторэтилена (ПТФЭ) могут использоваться вне уплотнения штока из-за их самосмазывающихся свойств.

Направляющие кольца обеспечивают эффективное направление компонентов, находящихся в движении относительно друг друга, и воспринимают радиальные нагрузки, действующие на блок цилиндров. Выбор правильного уплотнения и направляющей для конкретного применения требует учета многих факторов. Направляющие кольца штока и поршня предотвращают контакт металла с металлом между компонентами, реагируют на радиальную нагрузку, вызванную боковыми нагрузками на узел цилиндра, и удерживают шток и поршень в радиальном направлении по центру узла цилиндра в допустимых пределах для уплотнений. Эти функции важны для работы системы уплотнения штока и системы уплотнения поршня.

Выбор уплотнительного материала является ключевым

Промышленные уплотнения подвергаются широкому спектру сложных условий эксплуатации, таких как высокая температура, скорость, давление и агрессивные химические вещества. Чтобы справиться с этими и другими суровыми условиями, важно выбрать наиболее подходящие уплотнительные материалы. На выбор материала влияет несколько факторов, в том числе воздействие среды, давления, температуры и потенциально строгие нормативные требования, общие для продуктов питания и напитков или нефтегазовой промышленности. К герметизирующим материалам относятся:

Каучуки — NBR, FKM и HNBR являются широко используемыми резиновыми материалами в гидравлических устройствах. Они чрезвычайно гибкие и могут растягиваться и изгибаться при относительно небольшом усилии. Многие из них обеспечивают превосходную стойкость к минеральным маслам, смазкам и другим средам.

Термопластичные эластомеры — обладают преимуществами, типичными как для резины, так и для пластика. Высокоэффективные термопластичные полиуретаны (ТПУ) SKF сочетают в себе превосходную стойкость к истиранию и износу, низкую остаточную деформацию при сжатии, высокую прочность на разрыв и выдающуюся устойчивость к давлению.

ПТФЭ — Разработанный для работы в экстремальных условиях, ПТФЭ и его соединения могут противостоять агрессивным химическим веществам, а также высоким температурам и давлению. Благодаря чрезвычайно низкому коэффициенту трения они также могут работать в условиях сухого хода.

Пластмассы. Пластмассовые материалы могут соответствовать более высоким требованиям к температуре, химическим и механическим свойствам и могут варьироваться от инженерных пластмасс до пластмасс с высокими эксплуатационными характеристиками. Опорные кольца обычно изготавливаются из пластика и используются для повышения способности выдерживать давление уплотнения штока или поршня.

Критерии спецификации уплотнения

Проектирование уплотнительных и направляющих систем в гидравлических цилиндрах требует особого внимания к взаимодействию между всеми компонентами цилиндра и условиям эксплуатации, а также к требованиям применения. Выбор правильного профиля уплотнения и материала для конкретного применения требует учета многих факторов. Для любых факторов применения, выходящих за рамки обычных, или для определения систем уплотнения в новых конструкциях гидравлических цилиндров может потребоваться определенный опыт.

Перед выбором уплотнений необходимо собрать определенные приложения, параметры и информацию. При выборе гидравлических уплотнений почти всегда требуются следующие наиболее распространенные соображения по применению:

Диапазон давления жидкости — диапазон давления рабочей жидкости в системе, а также частота и выраженность пиков давления.

Температурный диапазон — диапазон жидкости и цилиндра в сборе как при работе, так и в состоянии покоя.

Скорость - скорость хода возвратно-поступательного штока поршня.

Жидкие среды — тип и вязкость жидкости, используемой в системе.

Размеры оборудования — диаметры штока и отверстия, размеры канавок уплотнения и зазоры (если они уже указаны), общая длина цилиндра и длина хода, а также характеристики обработки поверхности (если они уже указаны).

Применение цилиндра — тип оборудования, на котором будет использоваться цилиндр, и то, как цилиндр будет работать в оборудовании, а также установка, рабочие циклы и факторы окружающей среды (внешняя температура или загрязняющие вещества).

Индивидуальные решения для уникальных приложений

Проблемы производительности в конкретных приложениях не всегда решаются с помощью стандартного или каталожного ассортимента продукции. Для сложных и постоянно меняющихся задач по уплотнению жидкости инженеры по уплотнениям могут разработать индивидуальное решение по уплотнению. Разработка этого индивидуального решения должна включать анализ отказов и исследование условий работы системы, тестирование в соответствии со спецификациями заказчика и стандартами производительности, а также техническое обучение.

Гидравлические уплотнения оказывают решающее влияние на производительность системы во многих областях применения. Такие факторы, как температура, скорость, давление, смазочные материалы и другие условия эксплуатации, могут значительно повлиять на срок службы уплотнения. Выбор правильного уплотнения помогает повысить производительность машины, оптимизировать операции и снизить общую стоимость владения машиной.